Coadyuvantes en las aplicaciones

Un repaso por los distintos tipos de coadyuvantes, funciones y ventajas de cada uno.

Uno de los aspectos de las aplicaciones de fitosanitarios en donde se suelen encontrar las mayores confusiones es sobre el adecuado criterio para el uso de coadyuvantes. No es, sin embargo, un tema demasiado complicado. Trataremos, entonces, de presentar una breve síntesis sobre los efectos de cada uno de ellos, fijando luego una serie de recomendaciones de uso.

Si bien ya se utilizan coadyuvantes en la formulación de los agroquímicos, dentro de una composición que normalmente nos es desconocida, nos limitaremos solamente a aquellos que se cargan en el tanque del caldo de pulverización, independientemente de la composición del producto.

Algunas definiciones de coadyuvante son:

• “Un coadyuvante es cualquier sustancia agregada al tanque de la pulverizadora, en forma separada de la formulación del pesticida, a fin de mejorar el rendimiento del mismo” (James Witt – 2012).

• “Coadyuvante es una sustancia agregada al caldo de pulverización para ayudar o modificar la acción de un agroquímico, o las características físicas de la mezcla” (ASTM – 1998).

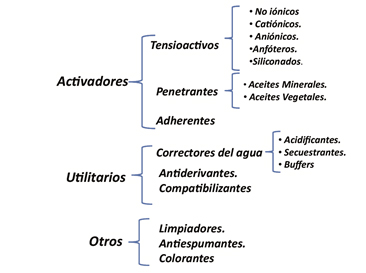

Dado que la cantidad de productos existentes es bastante amplia procuraremos brindar una clasificación que, como suele suceder con las mismas, puede ser arbitraria, pero que es muy útil para la comprensión.

Así, los llamados Activadores son aquellos que tienden a mejorar la calidad general de la aplicación, ya sea logrando mejor mojado del objetivo, una mayor penetración en la planta o una mayor permanencia sobre las hojas.

Los Utilitarios buscan corregir problemas específicos como modificar las aguas de mala calidad, disminuir la deriva o poder mezclar productos no compatibles entre sí.

El tercer grupo, “los Otros”, pueden no ser estrictamente coadyuvantes, como sucede con los colorantes y los limpiadores, ya que no ayudan ni modifican la acción de los agroquímicos. Pero, dado que siguen el mismo circuito comercial, los incluiremos dentro de ellos por una cuestión de simple practicidad.

Comencemos por el primer grupo, el de los “Activadores”.

1) Tensioactivos

La función de los tensioactivos es disminuir la tensión superficial del agua que actúa como diluyente del agroquímico. Operan también como emulsionantes de los aceites en el agua. Un término sinónimo es “surfactante” (de surface action agent: agente de acción superficial). También se los suele llamar “humectantes”.

La tensión superficial es la fuerza contráctil que se genera sobre una superficie y la interfase de un líquido. Normalmente es el agua el líquido con mayor tensión superficial con un valor de 73-74 dinas/cm2. La superficie del líquido se comporta como si estuviera recubierta de una delgada película elástica.

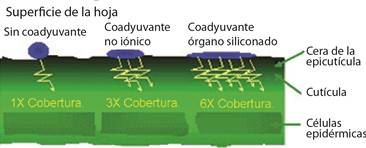

Al disminuir la tensión superficial, las gotitas se expanden de manera más amplia sobre la superficie de las hojas logrando un mejor mojado. Esto puede ayudar, también, en algunos casos, a una mejor penetración, pero no es ésta su función principal. Como se puede apreciar en la figura son los tensioactivos siliconados los que cumplen de manera más eficiente con su función.

Un aspecto a tener en cuenta es que, al bajar la tensión superficial, las gotas producidas en igual condición de aplicación son más pequeñas, lo que incrementa el riesgo de deriva.

2) Penetrantes

Los penetrantes, como su nombre lo indica, cumplen la función de lograr que los productos sistémicos ingresen a través de las membranas foliares para su posterior translocación. Esta función la logran de dos maneras diferentes: principalmente por su capacidad de disolver las capas cerosas y las cutículas de las hojas y, de manera secundaria, por una mayor permanencia, ya que propician una evaporación más lenta.

Esta función antievaporante es de importancia fundamental y casi imprescindible cuando se trabaja con gotas muy pequeñas y bajos volúmenes de aplicación, como suele ser la norma en las aplicaciones aéreas.

Se trata de aceites minerales o vegetales. Los aceites minerales tienen una muy buena capacidad de penetración, pero suelen ser más fitotóxicos que los vegetales. Están siendo paulatinamente reemplazados por estos últimos.

Los aceites vegetales pueden ser simplemente desgomados o desgomados y metilados. El proceso de desgomado es simplemente dejarlos en reposo para que precipiten las gomas y mucílagos que luego se separan. En el caso de los metilados hay un proceso posterior de saponificación y/esterificación que los transforma en muy buenos penetrantes. Los desgomados son solamente antievaporantes. Dado que son sensiblemente más económicos son los adecuados para utilizar cuando solamente se busca la función de antievaporante.

3) Adherentes

Son sustancias que “pegan” el agroquímico a la superficie de la hoja. No nos referimos en este caso al efecto adherente que puedan tener algunos tensioactivos o aceites, por un mejor mojado, sino a la acción de algunas sustancias como diferentes tipos de látex, resinas, vinílicos o polímeros plásticos con clara adhesividad. No son muy difundidos en nuestro país, salvo el caso de alguna situación muy puntual, como es el tratamiento de cochinillas en árboles frutales.

4) Correctores de agua

Muchos productos fitosanitarios son susceptibles de ser degradados cuando el pH del agua utilizada en el proceso de pulverización es elevado (aguas alcalinas) o cuando el contenido de sales es muy elevado (aguas duras). No necesariamente pH elevado de las aguas y dureza vienen asociados, pero es muy frecuente que así sea, aunque cada situación se puede presentar en forma independiente.

En situaciones de pH elevado suele producirse el fenómeno denominado “hidrólisis alcalina”. En este caso, los grupos oxidrilo se combinan con los principios activos de los agroquímicos, los cuales pierden efectividad. Este proceso se hace más veloz y aumenta en magnitud cuanto más elevado sea el pH y mayor la temperatura del agua.

En cuanto al contenido de sales (dureza), las mismas pueden combinarse con algunos agroquímicos produciendo compuestos de difícil absorción. En el caso específico del glifosato formulado como sal, en solución se disocia y adquiere cargas positivas. En este estado disociado puede combinarse con los cationes calcio, magnesio, hierro y aluminio y bajo estas combinaciones el producto no se absorbe a nivel foliar.

Por lo tanto se hace necesario “corregir” las aguas. Este término normalmente hace referencia a acidificar ligeramente el medio y/o a eliminar o “secuestrar” los cationes. Naturalmente, las dosis a utilizar van a depender de la alcalinidad y del contenido de sales.

5) Antiderivantes

La deriva es claramente dependiente del tamaño de las gotas producidas. Las gotas más pequeñas son aquellas que están expuestas a la evaporación y a su traslado por el viento. Toda sustancia que aumente la densidad del líquido, va a disminuir la proporción de gotas pequeñas del pulverizado, aumentando el tamaño medio de las gotas y disminuyendo la deriva, pero también disminuyendo la cobertura lograda.

No obstante ello, se debe tener en cuenta que la variación en la densidad del líquido va a afectar el caudal de las pastillas a una presión dada, siendo menor cuanto mayor sea la densidad.

Otro efecto que se debe tener en consideración es que a mayor densidad del líquido y a igual presión de trabajo el ángulo de las pastillas de pulverización de abanico plano se reduce, con lo cual puede llegar a ser necesario elevar ligeramente el botalón.

Un factor muy importante al utilizar antiderivantes es el nivel de solubilidad en agua. Se han detectado antiderivantes comerciales de tan difícil disolución que su utilización es sumamente engorrosa. A veces, también, suelen empastar a los filtros y pastillas.

6) Compatibilizantes

En nuestro país su uso no es frecuente. Se utilizan para mezclar dos productos que, de no mediar el coadyuvante, no podrían utilizarse en forma conjunta. Se menciona frecuentemente su uso en el proceso de aplicación de fungicidas diluidos en fertilizantes de aplicación foliar.

7) Otros productos

Los limpiadores son productos que tienen la propiedad de remover los depósitos de agroquímicos del tanque, cañerías, filtros, pastillas y, en general, de todos los componentes del circuito hidráulico. Su uso debe seguir estrictamente las instrucciones del fabricante. Muchas veces contienen amonio cuaternario, bicarbonato y amoníaco, y cloro diluido. Sin ninguna duda, su uso frecuente colaborará en el buen mantenimiento del equipo aplicador y para prolongar su vida útil.

Los colorantes (o tintas) permiten visualizar la calidad de la aplicación de un producto, permitiendo detectar fallas (chanchos), superposiciones y la efectiva llegada al blanco en el trabajo. No es muy frecuente su uso a campo, pero lo es más en trabajos de investigación o ensayos científicos. Un buen colorante debe durar unos pocos días sobre el campo, siendo luego fácilmente degradado. En cuanto a los residuos dejados en la pulverizadora deben ser fáciles de limpiar simplemente con agua.

Los antiespumantes, generalmente están elaborados sobre la base de un compuesto carbono-siliconado: el dimetil poli siloxano.

Algunos criterios para el uso

No siempre es necesario el uso de coadyuvantes. Es más, es preciso ser muy cuidadoso con su uso, ya que toda incorporación al tanque de la pulverizadora puede implicar algún tipo de reacción química. Previo a la decisión de uso conviene analizar las limitantes que pudieran afectar a una aplicación específica. Ello implica conocer el tipo de agua que se va a utilizar, si las condiciones climáticas son adecuadas o requieren de algún tipo de cuidado especial, o si el agroquímico a utilizar recomienda especialmente el uso de algún tipo de coadyuvante.

Hay que decidir cuáles son las prioridades en cada caso particular. Desconfiar, por otra parte, de aquellos productos “multifunción”, que en la etiqueta indican que sirven para todo.

En caso de tener que mezclar en el tanque a dos o más agroquímicos diferentes, constatar que “funcionen” dentro de un mismo rango de pH. De no ser así, no se podrá adecuar correctamente el pH a los dos productos.

Como siempre, es preferible utilizar productos de marcas reconocidas, aún cuando los mismos puedan ser sensiblemente más costosos.

No tiene sentido utilizar penetrantes para productos que son de contacto, limitarlos a los productos sistémicos, salvo que sea necesario controlar evaporación. Asimismo, para productos de contacto son más adecuados los tensioactivos.

Ajustar las dosis a lo estrictamente recomendado, ya que en todos los casos excederse en la cantidad de coadyuvante puede llegar a dar resultados negativos.

En caso de riesgos de deriva es conveniente analizar todas las alternativas disponibles para producir gotas de mayor tamaño (diferentes tipos de pastillas, menor presión, mayores caudales, etc.) y no limitarse a la utilización del antiderivante.

Los tensioactivos y los antiderivantes tienen resultados opuestos. Por lo tanto, no se recomienda su mezcla.

En las situaciones en que se debe aplicar un producto sistémico en condiciones de baja temperatura, puede ser conveniente acompañarlo con algún penetrante.

Ser cuidadoso con aquellos productos que indican que su uso puede hacer que se utilice menor dosis por hectárea. Hacer un ensayo previo.