Inflado Correcto

Técnica simple y eficaz para determinar la presión de inflado adecuada para los neumáticos agrícolas.

Por Ing. Agr. Hernán Ferrari y María Cecilia Ferrari – INTA Concepción del Uruguay

Determinar las libras de inflado correctas que deben llevar los neumáticos agrícolas, para lograr un trabajo eficiente, suele ser un interrogante cuya respuesta comúnmente resulta ser bastante incierta. Realizar los cálculos matemáticos, exactos y eficientes, ofrecidos por los fabricantes de neumáticos agrícolas, implica la necesidad de contar con diversas variables que, en ocasiones, no están al alcance del usuario.

Ante estas dificultades, el usuario termina inflando los neumáticos en base a su propia percepción con la incertidumbre de su eficacia.

El siguiente artículo pretende ofrecer al usuario de maquinaria agrícola una técnica muy sencilla y eficaz para determinar el nivel de inflado de los neumáticos agrícolas. Dicha técnica se aproxima de manera práctica y rápida a los parámetros requeridos por los fabricantes de neumáticos, permitiendo así acceder a las prestaciones ideales. Su puesta en práctica pretende impactar en un menor consumo de combustible, mayor capacidad tractiva, menor patinamiento, mayor transitabilidad, menor compactación de suelo y mayor durabilidad de los neumáticos.

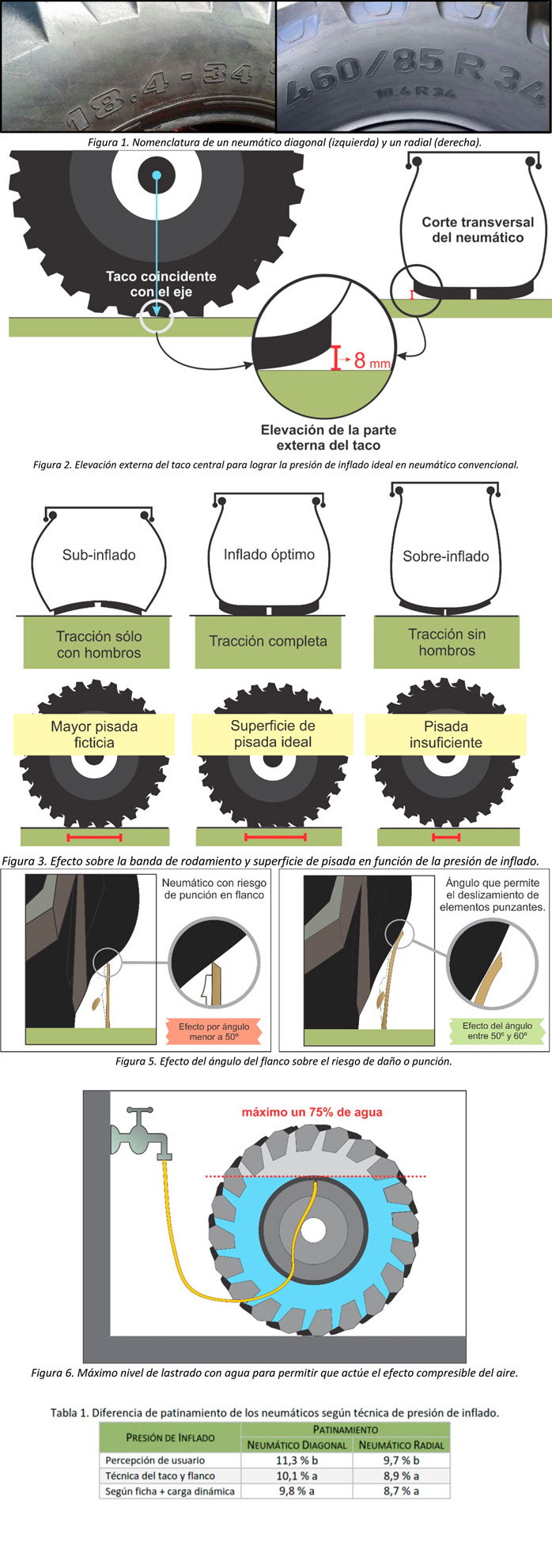

Para llevar la técnica adelante, lo primero que se debe identificar es el tipo de estructura del neumático: diagonal o radial. La presión de inflado será muy diferente en un neumático diagonal (convencional) que en uno radial. Para identificarlo se debe mirar la nomenclatura o denominación existente en el flanco del neumático (Figura 1). Entonces, si entre la denominación del ancho del neumático y el diámetro de la llanta existe un guion (-) quiere decir que es un neumático convencional, ejemplo 18.4 – 34. En cambio, si en tal separación existe una R indica que es radial, ejemplo: 460/85 R 34 o 18.4 R 34.

Esta técnica, para realizar la calibración, no requiere de manómetros o calibre de presión, ya que el ajuste se realizará mediante la disposición física de los tacos o el flanco del neumático, según corresponda.

Neumáticos diagonales

(convencionales)

Una técnica práctica y sencilla para ajustar la presión de inflado del neumático a una condición muy próxima a la ideal consiste en ubicar a la máquina sobre un suelo firme y plano. Si la técnica fuese aplicada en un tractor, en lo posible deberá estar con la herramienta a utilizar enganchada.

Una vez posicionado, verificar que, de todos los tacos que se encuentran apoyados sobre el suelo, el taco que se encuentre más centrado respecto del eje de la rueda, se eleve en su extremo exterior unos 8 mm respecto del piso (Figura 2). Si se eleva menos, estará desinflado y habrá que suministrarle mayor presión de aire hasta alcanzar los 8 mm de elevación. Caso contrario, si supera los 8 mm, habrá que accionar la válvula para permitir la liberación de presión excesiva hasta alcanzar la altura de taco indicada.

Un neumático diagonal desinflado tracciona entre un 15 y un 20% menos que uno inflado de manera correcta. Esto se debe a que ejerce la fuerza tractiva con los hombros de la banda de rodamiento, subutilizando el centro. Por otro lado, un neumático sobreinflado tracciona entre un 20 y un 30% menos que uno correcto, debido a que tracciona con la parte central de la banda de rodamiento y no con los hombros (Figura 3).

Es importante destacar que trabajar con menos libras a las recomendadas hace que las telas diagonales, que conforman la estructura del neumático, se encuentren menos ajustadas y, por lo tanto, se deslicen unas sobre otras provocando grietas en los flancos del neumático.

Bajas presiones hacen que las cubiertas se corten en los laterales, duren menos y que ya no se pueda utilizar la opción del retacado. En las delanteras, se fuerza innecesariamente la dirección causando desgastes prematuros, aumentando el costo y los riesgos de accidente. Por el contrario, presiones excesivas producen desgastes prematuros en el centro de la banda de rodamiento y menor tracción.

Neumáticos radiales

En los neumáticos radiales, a diferencia de los convencionales, el taco central debe quedar completamente apoyado sobre el suelo y lo que se debe verificar es la flexión que se genera en el flanco del neumático (panza). Una condición muy próxima a lo ideal, es lograr que el ángulo inferior de la panza sea de entre 50 y 60º (Figura 4). Si la panza presenta un ángulo mayor a 60º, estará sobreinflado y se perderán las propiedades beneficiosas del radial.

Un neumático radial sobreinflado se comporta de manera similar a un neumático convencional, perdiendo las cualidades beneficiosas (mayor tracción, menor patinamiento, mayor durabilidad, menor compactación, etc.) y con la imposibilidad de amortizar el mayor costo que su adquisición confiere.

En cambio, si el ángulo es menor de 50º se correrá el riesgo de que un elemento punzante (tallos de soja, ramas, alambres, etc.) deteriore o pinche el flanco (zona más débil) del neumático. Por lo tanto, se deberán ajustar las libras de inflado hasta lograr la angulación indicada. De esa manera, se mantendrán los beneficios del neumático radial y se reducirán al mínimo los efectos de punzado sobre el flanco del neumático (Figura 5).

Si delante de las ruedas se usan elementos pisa-rastrojos, los cuales evitan que los elementos punzantes dañen el flanco del neumático, se puede reducir aún más las libras de inflado de un neumático radial, pudiendo llevar el ángulo de panza de flanco a 35-40º mejorando las prestaciones de flotabilidad.

Con agua

Un estudio realizado en el año 2009 por el Grupo Mecanización Agrícola (GMA), en conjunto con la Facultad de Ciencias Agrarias de la Universidad de Concepción del Uruguay (UCU), muestra la eficiencia de la técnica en función de la percepción del usuario y la ficha técnica del fabricante del neumático.

Estas recomendaciones sirven perfectamente para maquinaria lastrada con agua dentro de sus neumáticos, siempre y cuando nunca se supere un 75% del volumen con agua (Figura 6).

De esta manera, siempre se contará con al menos un 25% del volumen para trabajar con la presión del aire y lograr, de esta manera, la mayor capacidad de tracción y el menor consumo de combustible.